Qu'est-ce que l'OpEx dans un entrepôt ?

Lesdépenses d'exploitation (OpEx ) d'un entrepôt correspondent aux coûts permanents nécessaires au fonctionnement des opérations quotidiennes. Il s'agit de la main-d'œuvre, des services publics, de la maintenance des équipements, des consommables, des abonnements aux logiciels, de la formation et de toutes les dépenses répétitives qui reviennent d'un mois à l'autre.

Contrairement aux dépenses d'investissement, les dépenses d'exploitation ont un impact direct sur le coût par prélèvement, le coût par palette déplacée et la rentabilité globale des opérations d'exécution.

Qu'est-ce que le CapEx dans les opérations d'entreposage ?

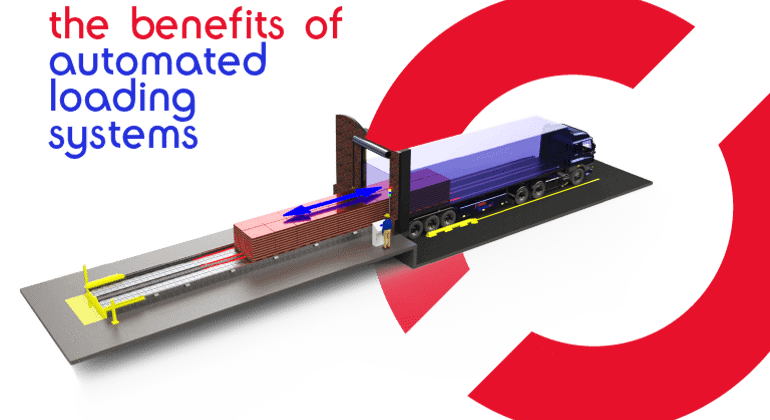

CapEx (Capital Expenditure) désigne l'investissement initial réalisé pour acquérir des actifs physiques tels que des rayonnages, des convoyeurs, des chariots élévateurs, des systèmes de chargement automatisés ou des licences de logiciels de gestion d'entrepôt. Il s'agit d'achats à long terme qui sont capitalisés et amortis au fil du temps.

Comment l'automatisation des entrepôts réduit-elle les dépenses d'exploitation ?

L'automatisation des entrepôts réduit l'OpEx en diminuant les coûts de main-d'œuvre, en minimisant les manipulations manuelles, en réduisant les erreurs humaines et en améliorant la rapidité des processus.

Lessystèmes automatisés fonctionnent de manière constante, sans pause, sans fatigue et sans baisse de productivité, ce qui permet aux entreprises de transporter plus de marchandises avec moins de ressources. L'automatisation permet également de réduire les dommages causés aux produits, d'améliorer la précision des stocks et de diminuer le coût des retouches, ce qui contribue à réduire durablement les dépenses opérationnelles.