Was sind OpEx in einem Lagerhaus?

OpEx (Operating Expenditure) in einem Lagerhaus bezieht sich auf die laufenden Kosten, die für den täglichen Betrieb erforderlich sind. Dazu gehören Arbeitskräfte, Versorgungsleistungen, Gerätewartung, Verbrauchsmaterialien, Software-Abonnements, Schulungen und alle sich wiederholenden Ausgaben, die Monat für Monat anfallen.

Im Gegensatz zu den Investitionskosten wirken sich die Betriebskosten direkt auf die Kosten pro Kommissionierung, die Kosten pro bewegter Palette und die Gesamtrentabilität des Fulfillment-Betriebs aus.

Was sind CapEx im Lagerbetrieb?

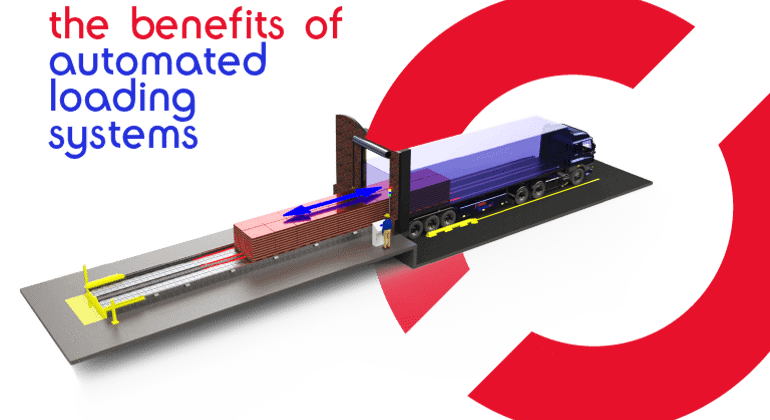

CapEx (Capital Expenditure) bezieht sich auf die Vorabinvestitionen, die für den Erwerb von materiellen Vermögenswerten wie Regale, Förderanlagen, Gabelstapler, automatische Ladesysteme oder Lizenzen für Lagerverwaltungssoftware getätigt werden. Dabei handelt es sich um langfristige Anschaffungen, die kapitalisiert und im Laufe der Zeit abgeschrieben werden.

Wie reduziert die Lagerautomatisierung die Betriebskosten?

Die Lagerautomatisierung senkt die Betriebskosten, indem sie die Arbeitskosten senkt, die manuelle Handhabung minimiert, menschliche Fehler verringert und die Prozessgeschwindigkeit erhöht.

Automatisierte Systeme arbeiten durchgängig ohne Pausen, Ermüdung oder Produktivitätseinbrüche und ermöglichen es Unternehmen, mehr Waren mit weniger Ressourcen zu bewegen. Die Automatisierung verringert auch Produktschäden, verbessert die Bestandsgenauigkeit und senkt die Kosten für Nacharbeit, was zu einer nachhaltigen Senkung der Betriebsausgaben beiträgt.