Natürlich müssen die Hersteller die Waren vor der Auftragserfüllung lagern und sie dann zwischen dem Werk und dem Lager, dem Vertriebszentrum oder einer anderen Lagereinrichtung transportieren. Manche beauftragen dafür sogar lokale Speditionen. Wenn Sie Ihre Lieferkette um eine externe Lagerhaltung erweitern wollen, sollten Sie die Vorteile einer Auslagerung des Shuttleservices zwischen Werk und Vertriebszentrum in Betracht ziehen.

Nehmen wir zum Beispiel die Tiefkühlkostindustrie. Gefriergut muss richtig gehandhabt werden, um seine Qualität zu bewahren. Die Lastwagen müssen konstruiert, isoliert und mit geeigneter Kühlkapazität und Luftzufuhrsystemen ausgestattet sein, um die für sie erforderlichen kalten Temperaturen aufrechtzuerhalten. Der Kauf eines Lastwagens wäre teuer, während die Anmietung eines Shuttle-Dienstes die Kosten niedrig halten würde.

Auch der Transport von Trockengütern vom Ende der Produktionslinie zu einer externen Einrichtung erfordert Personal, Logistikplanung, Abfallentsorgung, Technik und Kommunikation. Hersteller können sich von dieser Art von Aufwand befreien, indem sie einen Shuttle-Service beauftragen.

In der verarbeitenden Industrie bedeutet ein Bestand an leicht zugänglichen überschüssigen Teilen, dass bei Bedarf kontinuierliche Produktionszyklen durchgeführt werden. Dies muss möglich sein, ohne von den Beständen der Zulieferer abhängig zu sein, ohne dass es zu Ausfallzeiten kommt und ohne dass der Ruf des Unternehmens Schaden nimmt, weil der Termin des Kunden nicht eingehalten wird. Der Aufbau einer Beziehung zu einem 3PL, der die Waren ordnungsgemäß lagern kann, und anschließend zu einem Shuttle-Dienstleister kann zur Lösung dieses Problems beitragen.

Dies ist jedoch nicht die einzige Lösung.

Viele Aufgaben in der Intralogistik werden manuell oder in Milchläufen erledigt. Viele Konzepte drehen sich um die kontinuierliche Versorgung von Arbeitsplätzen mit Material, weshalb viele Zentrallager zusätzliche Lager in der Nähe der Produktion haben. Das Problem dabei ist, dass die Bestände dadurch steigen.

Ein bekanntes Konzept ist der Einsatz eines Routenzuges für die schlanke Bereitstellung von Bauteilen und Baugruppen. Der Einsatz von Routenzügen bringt jedoch auch Nachteile mit sich. Zum einen kann die manuelle Entladung oder halbautomatische Beladung der Routenzüge zu einer geringen Kapazitätsauslastung führen, zum anderen erhöht sich durch diesen Gütertransport das Unfallpotenzial für Menschen und Verkehrssysteme. Der Bediener muss den Transportbedarf manuell erfassen, was zu längeren Wiederbeschaffungszeiten und zur Lieferung falscher Teile führt, und die Anforderungen gehen nicht in ein ERP-System ein. Ein zentrales Problem für die Hersteller besteht darin, sicherzustellen, dass die Lager rechtzeitig Informationen erhalten, damit der Bediener die Produktionslinien rechtzeitig auffüllen kann.

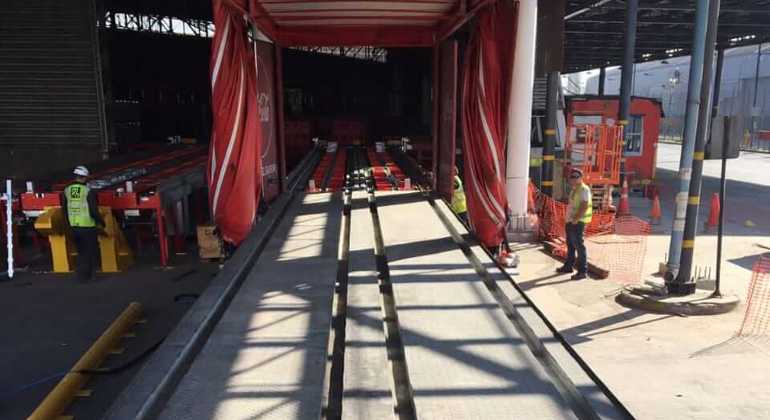

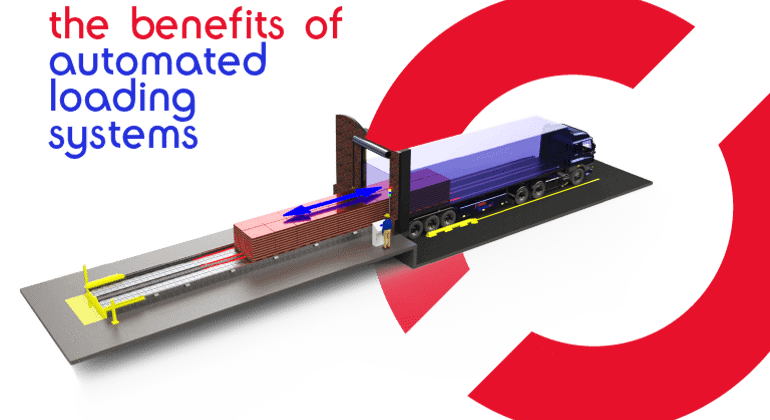

Hier bietet sich der Einsatz von Robotern und Shuttlesystemen an. Natürlich spielen Shuttlesysteme auch bei der Auftragsabwicklung und dem Nachschub eine wichtige Rolle. Lagereinrichtungen, die wenig Platz haben, können Shuttlesysteme für den Nachschub und die Auftragsabwicklung einsetzen, anstatt Gabelstapler für die Auslagerung von palettierten Waren und anderen Artikeln zu verwenden. Shuttlesysteme ermöglichen die Auslagerung von Paletten aus tiefen Lagerregalen und damit die Steigerung der Effizienz in dichten Lagerbereichen und die volle Ausnutzung des Lagerraums durch Erweiterung der Regalhöhe und -tiefe.