In der Welt des elektronischen Handels bezieht sich die Lagerkapazität auf den Platz, den ein Lager für die Lagerung, die Vorbereitung des Bestands und die Ausführung von Aufträgen bietet. Es gibt zwei Arten von Kapazität: die theoretische Kapazität, d. h. die physische Kapazität des Lagers (vertikal und horizontal), und die Arbeitskapazität, d. h. der verfügbare Raum, der sich aus der Größe und dem Gewicht der gelagerten Produkte, dem zur Deckung der Nachfrage erforderlichen Lagerbestand und dem Platzbedarf des Teams für die Lokalisierung der Produkte und die Ausführung der Aufträge ergibt.

Wenn Sie erst einmal wissen, wie viel Kapazität Sie in Ihrem Lager haben, können Sie mit der Planung der optimalen Nutzung dieser Kapazität beginnen. In diesem Beitrag befassen wir uns mit dem Thema der Lagerkapazitätsplanung und den Möglichkeiten zur Optimierung Ihrer Lagerfläche.

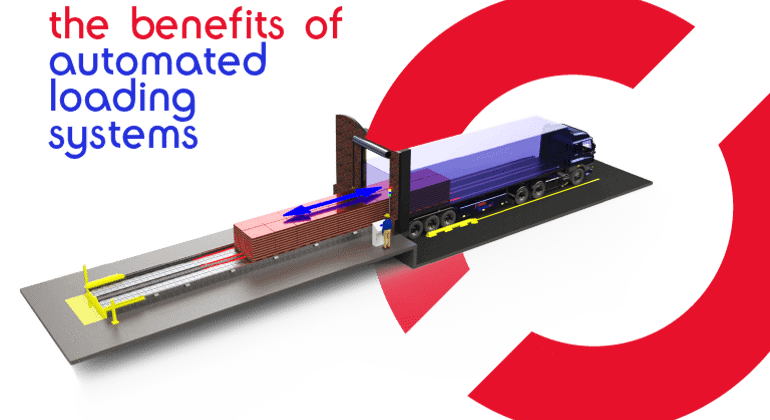

>Book a FREE Loading Assessment

Learn how to make the loading process safer and more efficient with a no-obligation assessment...

BOOK NOW