Distributionszentrum" ist ein Begriff, den man in der Logistik häufig hört. Auch die Begriffe "Fulfillment Center" und "Warehouse" hört man häufig, und es ist leicht, sie alle zu verwechseln.

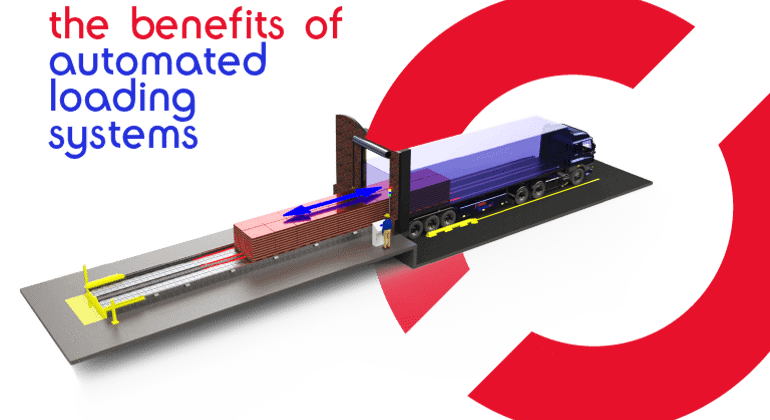

Im Folgenden gehen wir näher darauf ein, was Distributionszentren sind, wie sie funktionieren und worin die Unterschiede zwischen diesen Einrichtungen und Lagern bestehen. Wir erörtern die wichtigsten Prozesse in ihnen, die Vorteile automatisierter Distributionszentren und einige der Herausforderungen, denen sich Distributionszentren heute stellen müssen.

Wir betrachten auch den Einsatz von Gabelstaplern in Distributionszentren und Lagern und die Frage, ob Gabelstapler heute noch notwendig sind. Schließlich erklären wir, wie unsere eigenen Vertriebszentrum Lösungen automatisierte Distributionszentren unterstützen und den Einsatz von Gabelstaplern in diesen Zentren reduzieren.

Buchen Sie eine KOSTENLOSE Lade Armortisations Berechnung

Finden Sie heraus, wie Sie den Verladeprozess sicherer und effizienter gestalten können - mit einer unverbindlichen Bewertung…

Buchen Sie jetzt