"Centro de distribución" es un término que se oye mucho en logística. También se oyen mucho los términos "centro de cumplimiento" y "almacén", y es fácil confundirlos.

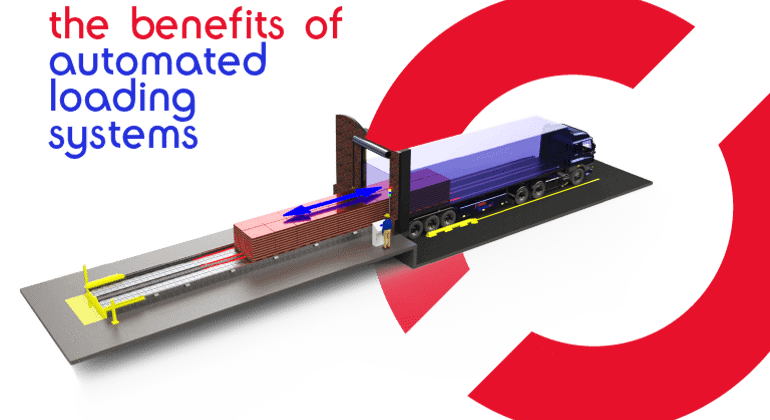

A continuación analizamos en profundidad qué son los centros de distribución, cómo funcionan y las diferencias entre estas instalaciones y los almacenes. Analizamos los procesos clave en ellos, las ventajas de los centros de distribución automatizados y algunos de los retos a los que se enfrentan los centros de distribución en la actualidad.

También analizaremos el uso de carretillas elevadoras en centros de distribución y almacenes, y si siguen siendo necesarias hoy en día. Por último, explicaremos cómo nuestras propias soluciones para centros de distribución de distribución apoyan los centros de distribución automatizados y reducen el uso de carretillas elevadoras en ellos.

Solicite una evaluación GRATUITA de su carga

Descubra cómo hacer que el proceso de carga de camiones sea más seguro y eficaz con una evaluación sin compromiso...

Reservar ahora