倉庫は複雑だが、サプライチェーンの重要な一部である。倉庫は、企業が流通の準備が整うまで在庫を保管する権利を与え、資材の場合は、メーカーが注文するまで資材を保管する権利を与える。

倉庫は、複雑だが重要なサプライチェーンの一部である。

以下では、倉庫管理について、倉庫管理システム(WMS)、倉庫保管ソリューション、倉庫ピッキング、倉庫技術、倉庫管理時に考慮すべきこと、倉庫ロジスティクス、倉庫の健康と安全について深く見ていきます。また、当社独自の倉庫ソリューションの1つである

倉庫は複雑だが、サプライチェーンの重要な一部である。倉庫は、企業が流通の準備が整うまで在庫を保管する権利を与え、資材の場合は、メーカーが注文するまで資材を保管する権利を与える。

倉庫は、複雑だが重要なサプライチェーンの一部である。

以下では、倉庫管理について、倉庫管理システム(WMS)、倉庫保管ソリューション、倉庫ピッキング、倉庫技術、倉庫管理時に考慮すべきこと、倉庫ロジスティクス、倉庫の健康と安全について深く見ていきます。また、当社独自の倉庫ソリューションの1つである

倉庫管理システムを探求する前に、まず尋ねなければならないのは、倉庫管理システムとは何かということです。倉庫管理システムとは、倉庫に出入りするすべての資材や商品を追跡するソフトウェアの一種です。基本的に、WMSの目的は、すべての異なる倉庫プロセスを最適化することです。

これらの不可欠なシステムは、倉庫内のすべての商品を追跡するだけではありません。システムを作成し、作業員が注文をピッキングしたり梱包したりする方法を合理化するのに役立ちます。オペレーターは、倉庫に入る商品または製品を追跡し、倉庫の棚やさまざまな場所に梱包し、会社が注文を満たすためにいつ倉庫を出るかを追跡することができます

このシステムは、倉庫内のすべての商品を追跡するだけではありません。

倉庫に選択するWMSのタイプは、要件によって異なります。システムの選択に関しては、主に2つの選択肢があります。

統合型WMSとスタンドアロン型WMSのどちらに投資するかは、優先順位をどのように管理するかによって決まります。統合型システムは、会計、請求書発行、在庫追跡を管理する既存の企業資源計画システム (EPS) にアドオンするものです。WMSは注文を受け、ピッキング・プロセス、在庫管理、製品の入出荷を指示します。

すべてを1つのシステムに統合することで、最適な投資となる注文を追跡しやすくなります。ある製品がよく売れているが利益率が低い場合、代わりに売上は少し低いが利益率がはるかに高い製品に投資することになるかもしれません。統合されたWMSは、財務面をモニターするのに役立つだろう。

スタンドアロン型のシステムは機能が満載で、何よりもまず倉庫管理のために設計されています。その結果、在庫や会計など、ビジネスの他の側面に対する機能は若干制限されるかもしれません。しかし、倉庫管理に特化しているということは、倉庫のレベルアップを可能にする、より高度なレポート機能を備えている可能性が高いということです。

オンプレミスのWMSは、システムのソフトウェアとハードウェアのホスティングと保守に責任を持つことになり、定期的に保守する必要があります。セキュリティやアップタイム (コンピューターが稼働し、利用可能な時間の割合) などの面を完全にコントロールできますが、すべてのコンポーネントに責任を持つことになるため、かなりの初期費用を負担しなければなりません。

中小企業はオンプレミスのWMSを好むかもしれませんが、すべてを自分で管理するのはストレスが多く、不便です。クラウドベースの WMS は、システムのサブスクリプションを支払っていても、システム自体はリモートサーバーでホストされているため、このようなストレスから解放されます。バグフィックスやソフトウェアアップデートなどの問題はベンダーが対処してくれますし、システムを契約すればアップタイムも保証されます。

システムチームのメンバーとの相談会をご希望の方は、今すぐご連絡ください。

相談会では、Joloda Hydraroll Groupのシステムエキスパートが、現在のロジスティクス業務についてお話します。

相談会では、ジョローダ・ハイドラロールグループのシステム専門家が、あなたのビジネスの現在の物流業務、計画、目標についてお話します。

私たちは、ロジスティクス業界に最先端の技術ソリューションを提供して60年以上の経験があり、世界中の数え切れないほどの企業の負担を軽くするお手伝いをしてきました。

当然のことながら、保管は倉庫管理の重要な側面であり、保管に関してはいくつかの異なるシステムを導入することができる。物品をどのように保管するかは、投資が必要となるため、大きな決断となる。保管システムはスループットを向上させることも、低下させることもあるため、倉庫のフロアプランと倉庫のプロセスを考慮しながら、慎重に検討する必要があります。以下は、検討したい主なシステムです。

ご想像のとおり、静的棚は一箇所にとどまるように設計された保管システムの一種です。多くの場合、倉庫は軽量品や継続的に補充しなければならない品目のために静的棚を使用します。

静的棚はフォークリフトの使用に対応していないため、倉庫では手作業でピッキングして整理する品目に使用する傾向があります。在庫が多い場合は、ワイドスパンのシェルフシステムを好むかもしれません。これらはより多くの重量を扱うことができ、より高い高さの構成で使用することができる。

移動棚は静的棚と似ており、静的棚と同様に調整可能であるが、多くのシステムはより小さなスペースでより多くの物品を収納できるように設計されている。移動棚を導入する場合、倉庫は棚やキャビネットをキャリッジやレールシステムに取り付けます。このタイプのシステムは、固定通路の必要性をなくし、スペースが少なくても在庫にアクセスしやすくすることで、生産性を高める。

パレットラッキングは最も忙しく、最も大きい倉庫のための倉庫の必要性の主要な部品である。これらのシステムは、大きな箱の中に在庫を保持し、多くの場合、木材、金属またはプラスチックで作られています。倉庫は、自動化されたシステムかフォークリフトを使用して、これらの箱をシステムに配置します。

システムを選択するとき、倉庫作業者は、重量、柔軟性、限界、およびシステムがインフラストラクチャの変更を必要とするかどうかに基づいて決定します。いくつかの異なるパレット・ラッキング・システムのうちの1つを選択することができます。

多段ラッキングが優れたシステムである理由です。多段ラッキングは柔軟性があり、垂直スペースを効率的に利用できるため、ニーズに応じて段を追加したり削除したりすることができます

。倉庫では、手作業でピッキングして整理する軽量品目で多段ラッキングを導入することがよくあります。多段システムを最大限に活用する方法は、品目を戦略的に整理し、可能な限り密に梱包することですが、同時に重量制限を守り、天井からラックまでの高さのガイドラインを遵守することです。

中2階フローリングは、高価ではありますが、倉庫のレイアウトや予算が実行可能であれば、効果的でスペースを節約できるオプションです。本質的に、中二階床は倉庫のメインフロアの上にある2階(または3階か4階)です。中二階床は、照明、リフトシステム、コンベアなど、カスタマイズの可能性を大きく広げます。

ワイヤーパーティションは、中二階のフローリングとはスケールが異なります。これらのパーティションは、多かれ少なかれ戦略的に配置されたワイヤーケージであり、倉庫は迅速かつ容易に設置・撤去することができます。多くの場合、これらのケージ内の在庫は、特別なセキュリティを必要とします。倉庫によっては、倉庫の床で仕事をしなければならない管理者のために、その場しのぎの臨時オフィスとしてこれらのパーティションを設置することもあります。

ピッキングとは?簡単に言うと、ピッキングとは、顧客から注文された商品を見つけ、それを取り出し、顧客または梱包・出荷のための関連部署に分配することです。注文処理に欠かせないこの作業は、倉庫で最も労働集約的でコストのかかる作業のひとつです。

ピッキングの改善は、顧客満足度、ビジネスの評判、収益性に直接影響するため、多くの企業にとって最優先事項です。適切なピッキング戦略を選択することは、倉庫業務の効率を左右します。オペレーターが他の戦略よりも1つの戦略を選択することに影響を与える要因には、次のようなものがあります:

。

オペレーターが選ぶ可能性のあるピッキングシステムは以下のようなものだ。

倉庫では、効率を上げるために、複雑なオーダーや多品目のオーダーに対して、「ピック&パス」戦略とも呼ばれるゾーンピッキングをよく使います。オペレーターはSKUを特定の物理的に定義されたグループ(「ゾーン」)に整理し、各ゾーンにピッカーを割り当てます。これらのピッカーは、オーダーを満たすためにすべてのSKUのピッキングを担当します。

離散ピッキングは簡単に実行できるので、倉庫管理では人気のある戦略です。小規模な倉庫や、SKU数が多くない倉庫には理想的な戦略です。ピッカーは注文が完了するまで、一度に一つずつ商品をピッキングするだけです。

しかし、ディスクリート・ピッキングには長所と短所がある。一方では、この戦略により、注文の正確さを追跡することがより簡単になり、注文を満たすための迅速な対応が容易になります。しかし他方では、移動時間がかかるため、複雑な注文や大量の注文に対応しなければならない倉庫にとっては、非効率的で労働集約的です。

離散ピッキングと同じように、ウェーブピッキングでは、ピッカーが注文を完了するまで、一度に1つのアイテムをピッキングします。倉庫では、ピッキングと出荷作業を最適化し、最大化するために、1 日の特定の時間にオーダーピッキングのスケジュールを立てます。

バッチピッキングの最良の実装は、同じSKUの複数の注文に対応するために、作業員に長距離の移動を強いる倉庫である。この戦略を採用している倉庫は、ピッカーに、一度に1つの製品を、同時に注文のグループをピッキングするように指示します。これにより、作業員は、各拠点で複数の商品を同時にピッキングすることで、倉庫内を何度も往復する必要がなくなる。顧客からの注文を完了させるために、彼らはSKUのために同じ場所に一度だけ移動する必要があります

。

しかし、倉庫は純粋に1つの戦略に固執する必要はありません。倉庫のレイアウトやプロセスによっては、オペレーターは戦略を組み合わせた方がニーズに合っていると感じるかもしれません。以下に、倉庫を管理する際に考えられる、いくつかの組み合わせ戦略を紹介します。

この複合戦略では、ピッカーは特定のゾーンをカバーするが、そのゾーンが受け取る注文を完了するためにバッチピッキングも行わなければならない。この戦略には、スケジューリング・ウィンドウも含まれる。

繰り返しますが、ピッカーはゾーンバッチピッキング戦略のように、特定のゾーンをカバーします。しかし、バッチピッキングではなく、ウェーブピッキングでゾーン内の注文に対応する。ピッカーは、自分のゾーンにストックされているSKUのピッキングを一度に1オーダーずつ処理します。

ここで、ピッキング戦略の組み合わせが少し複雑になる。倉庫のピッカーは、割り当てられたゾーンのすべてのオーダーに対して、すべてのSKUをピッキングしなければならない。それだけでなく、シフトごとに複数のスケジューリングウィンドウが存在する。また、ピッカーは一度に2つ以上のオーダーをピッキングしなければなりません。

当社の倉庫用モジュール式ローラーベッドシステムで、ボンデッドサービスがどのように効率的なローリングを行っているかをご覧ください。

倉庫管理の多くの分野と同様に、効率的な倉庫ピッキングのために従うことが可能な特定の慣行があります。以下はその一部です。

倉庫マネージャーの最優先事項の1つは、作業員が安全かつ正確に作業しながら、可能な限り最短時間で注文をピッキングするよう促す目標を設定することである。高いピッキング密度を可能にする方法で倉庫を設計することで、これを達成することができます。SKUを頻繁に注文されるゾーンに整理することは、可能な戦略の1つです。ピッキング作業をスピードアップし、移動時間を短縮し、生産性を高めることができる。

SKUは歩く時間をできるだけ短くするために最適な位置に配置されるべきです。そのため、マネージャーは倉庫の在庫とレイアウトを定期的に見直す必要があります。ピッカーは倉庫内を歩き回るだけで、ピッキングの間に多くの時間を費やすことになります。また、ピッキング担当者があまり後戻りする必要がなく、システマチックかつ効率的に最短時間でピッキングを完了できるように、ピッキングリストは整理されるべきである。

企業は、生産性と効率を高める適切な機器に投資することで、SKUのハンドスルー数を最小限に抑えることができる。そのためには、ハンズフリー機器や自動化を促進するツールに投資すべきである。そのためには、ハンズフリー機器や自動化を促進するツールに投資する必要がある。

頻繁にピッキングされるSKUを作業員のワークステーションの近くに置くのは良いアイデアだ。そのような品目を包装や出荷エリアの近くに置くことで、生産性が向上する。倉庫は、ピッカーに最も近いビンの床面に高速のものを置くことができ、一方、低速のものは垂直に置くことができる。

倉庫は、ピッカーに最も近いビンの床面に高速のものを置くことができる。

Joloda Hydrarollは、ライプチヒ/ハレ空港を拠点とする新しいハブにおいて、航空貨物ロジスティクス事業者であるゲオルギー・ハンドリングのハンドリング効率を最大化するための支援に奔走してきた。

当社の実証済みの上昇・下降ローラーベッド技術を新しい環境にどのように適用できたか、当社のケーススタデJoloda Hydrarollは航空貨物事業者のハンドリング効率の最大化を支援します。 また、倉庫内の安全レベルを向上させながら、どのようにビジネスの効率を最大化するかを確認することができます。

倉庫は、物流プロセスを効率的に保つために多くのテクノロジーを採用しており、スマート倉庫がますます台頭している。テクノロジーは、倉庫がどのように運営され、どのようにビジネスを行うかを変えつつあります。以下は、倉庫が競争しようとするならば、今日採用すべきテクノロジーのいくつかです。

自動化されたピッキングツールは、オーダーをピッキングする際のミスを大幅に減らします。自動化された要素をプロセスに統合すれば、倉庫はほぼ完璧なピッキング率を達成することができます。音声自動オーダーピッキング、ピック トゥ ライト、ロボットオーダーピッキングはすべて、ピッキング手順を強化できるツールです。WMSと統合されたバーコード技術を最大限に活用し、迅速で正確なレポートを作成します。

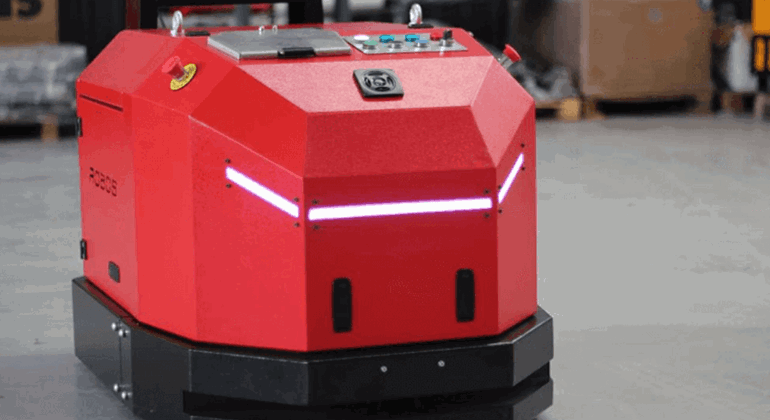

AGVは倉庫での保管・検索作業を強化する。最新モデルでなくても、手作業よりも安全で、投資収益率(ROI)が高い。パレット、ラック、コンテナの保管は、AGVの最も重要な機能の一部です。機能によっては、荷受けプロセスを制御し、自動化するものもあります。

自動在庫管理プラットフォームは、従来の在庫管理から多くの当て推量と労力を取り除き、作業を迅速にします。倉庫オペレータを誘惑して投資させるために、これらのシステムの多くは、自動的に在庫をカウントし、データを合成して、リアルタイムで迅速かつ正確なレポートを作成し、リモートからアクセスできるように設計・構築されています。

WMSについては、上記のセクションですでに取り上げましたが、優れたWMSは、すべてのデータを1つのプラットフォームに統合し、社内の関係者だけでなく、サプライチェーンの他の関係者もアクセスできるようにすることができます。これにより、レポーティングがスピードアップし、うまく使えば、予見できない事象に対しても、特に効率的な計画が立てやすくなる。WMSは、倉庫内の他の自動化要素を完璧に補完します。

実際のテクノロジーというよりは概念に近いが、世界で最も効果的なスマート倉庫は、それをうまく実践している。自動化されているか手動であるかにかかわらず、モノのインターネットを介してさまざまな可動部分を制御することで、倉庫は幅広いプロセスを最適化し、すべての倉庫データが存在するアクセスしやすいネットワークを構築することができます。労働計画、倉庫の在庫管理手順、そして、より迅速な注文処理を通じて、顧客満足度はすべて大きく向上する。

「コボット」と略される協働ロボットは、既存の設備と連携して動作するように設計された独立した要素であり、既存の設備なしには動作しません。莫大なコストとインフラへの変更を理由に、企業が完全に自動化されたロボット技術に投資することが必ずしも可能ではないという事実が、コボットを有用な代替手段にしています。コボットを採用することで、倉庫はプロセスとインフラを維持しながら、これらの自律的な要素が提供できる最適化を享受することができます。

自動化された保管・検索システムは、不格好で、柔軟性に欠け、高価であるにもかかわらず、何年も存在してきました。スループットと精度を向上させることで、倉庫の要求に応えてきた。しかし、今日、よりスマートになってきており、より高い精度、より低い人件費、より少ない制約など、倉庫が元々持っていたすべての利点で報われるようになってきている。また、モジュール式の可能性を提供し、柔軟性を生み出し、倉庫がさまざまな物流需要に対応できるようにしています。

AIは倉庫に大きな影響を与えている。この種のテクノロジーは、意思決定や音声認識など、機械が人間のようにタスクを実行することを可能にします。これを実現するために、この技術は機械学習アルゴリズムと統計モデルを使用して、膨大な量のデータを処理します。

ウェブベースのチャットボットの使用は一般的な慣行です。倉庫は、顧客との対話をほとんど、あるいはまったく行わずに顧客の問題を解決し、カスタマーサポートのために労働力を雇用するコストを削減するために、それらを使用することができます。倉庫はまた、プロセスを半自動化するためにAIを導入することもできる。その一例として、在庫レベルと需要予測に基づいて担当者に自動的にタスクを割り当てることで、在庫や資材の補充を行うことができる。

倉庫はモバイルやウェアラブル技術を導入することで、業務効率を高めることができる。このテクノロジーにより、ワークステーションまで歩く必要がなくなるからだ。また、場所に関係なくリアルタイムのデータにアクセスできるため、倉庫のオペレーターやそのスタッフは、より俊敏に、より迅速で、より多くの情報に基づいたビジネス上の意思決定を行うことができるようになります。

当社が提供する倉庫受注統合システムの詳細については、Order Consolidation Systemsページ

をご覧ください。

システムチームのメンバーとの相談会をご希望の方は、今すぐご連絡ください。

相談会では、Joloda Hydraroll Groupのシステムエキスパートが、現在のロジスティクス業務についてお話します。

相談会では、ジョローダ・ハイドラロールグループのシステム専門家が、あなたのビジネスの現在の物流業務、計画、目標についてお話します。

私たちは、ロジスティクス業界に最先端の技術ソリューションを提供して60年以上の経験があり、世界中の数え切れないほどの企業の負担を軽くするお手伝いをしてきました。

倉庫のストレージを整理し、ラッキング、メザニンフロア、パレットシャトルシステムの3つの主要なオプションを検討する場合、それぞれについて考慮すべき点がいくつかあります。以下に、各オプションと、正しい決断をするために考慮すべき点をいくつか紹介します。

正しいラッキングを選ぶことは必須です。あなたの倉庫によって、あなたは他のものより特定のタイプのラッキングを好むでしょう。ラッキングは次のようなものでなければなりません:

もちろん、どのシステムが自分に合っているか、どうやって知ることができるでしょうか?正しいラッキング・システムの選び方は次のとおりです:

。

ラッキングの専門家であるプロバイダーは、あなたの倉庫に最適なラッキングのタイプを決定するのに役立ちます。彼らは、業界と、どのシステムがどのような状況で最もうまく機能するかについての広範な知識を持っています。彼らはあなたの倉庫を訪問し、衣装と目標を知ることができます。

倉庫に適したシステムを決定するための情報収集の一環として、彼らは以下のような作業を行います。

当社は世界中で、積み下ろしソリューションの世界的リーダーとして知られています。1962年以来、積荷ソリューションのパイオニアである。

これは、私たちが最大であるだけでなく、最初でもあるからです。

私たちを真に偉大な存在にしているのは、世界中の最高のパートナーに支えられた素晴らしい品揃えです。私たちは30以上の代理店からなる経験豊かなネットワークを持っており、特に自動ローディングとアンローディングでは重要なアフターセールス・ネットワークもサポートしています。

グローバル販売代理店ネットワークの詳細はこちら

。中2階とは、前述したように、倉庫のメインフロアの上にある2階、3階、4階の床のことです。予算とスペースがあれば、非常に効果的でスペースを節約できるソリューションです。中二階にはいくつかの利点があります。

もちろん、中二階フローリングを設置するかどうかを決める際には、考慮すべき点がいくつかあります。

安全第一は、常に中二階フローリングの場合です。倉庫の作業員は、いつでも危険な状態で作業してはなりません。手すりや階段は必要不可欠であり、中二階フロアのプロバイダーは、フロアの設計と建設にこれらを含めるでしょう。

このほか、火災報知器や防火天井など、安全衛生上の配慮も必要です。中二階フローリングの設置を進めるかどうかを決める際には、遵守しなければならない業界の要件がないかどうかを確認してください。

倉庫のサイズとフットプリントは、オペレーターがどのような中二階フロアを設置できるかに直結します。しかし、設置を進める前に、倉庫の高さを考慮し、スタッフのための十分な頭上スペースと、床で使用する保管設備のための頭上スペースがあることを確認する必要があります

。

そこで、中二階をどのようにするかについて、より多くの発言権を得ることになる。建設前に、床がどのように見え、機能すべきかをある程度決めることができます。下側を吊り天井にするか?どんな色にしたいですか?上部はどのようなフローリングにしますか?手すりのスタイルは?また、密閉された階段や、特別に設計されたオフィススペースについても決定することができます。

フォークリフトトラックは構造物に入るか、ラックと他の方法で係わるか?多くの設計では、これらのトラックはラックの前部でピッキングおよび配置するだけです。フォークリフトトラックが構造物に進入しなければならないとき、衝突と部品損傷の可能性が安全上の懸念を引き起こします。ドライブインおよびドライブスルーシステムでは、フォークリフトトラックは常にラックに入るので、これらのシステムの構造はより重い部品を特徴としており、相互作用の頻度を管理することが重要です。

パレットシャトルシステムには、フォークリフトがラックに噛み合うという問題はまったくなく、一般的に、倉庫は構造の片側からストックし、ピッキングします。これはパレット・フロー・システムも同様であるが、仕入れは構造の後方から行われ、オペレーターは構造の前方でピッキングするという点で若干異なる。プッシュバックラッキングも前面から管理可能で、同じ通路からピッキングと積み込みができるため、フォークリフトがラッキングとかみ合う必要はありません。

しかし、ドライブイン・システムでは、フォークリフトがラックに入る必要がある。彼らはパレットを構造物の奥深くにピッキングまたは配置しなければならない。ドライブスルーシステムもまた、フォークリフトトラックがラックに入ることを要求します。ドライバーはパレットを置いたり引いたりするために、どちら側にも入ることができる。

誰に連絡したらいいかわからない?お問い合わせフォームにご記入ください。

倉庫シャトルシステムは、パレットを持ち上げ、移動させ、ラックに配置する遠隔制御衛星に依存する、高密度でコンパクトなソリューションです。これらのシステムは、先入れ先出し(FIFO)と後入れ先出し(LIFO)システムに対応できる限りにおいて、柔軟性があります。フォークリフトがユニットに入る必要がないため、パレットシャトルシステムは他の高密度保管システムよりもはるかに安全でクリーンであり、ダメージも少なくなります。パレットシャトルは、大量の入出力を伴う回転率の高い製品に関しては、優れたオプションです。

他のシステムと同様に、パレットシャトルシステムを導入するかどうかは倉庫のニーズによって異なります。パレットシャトルシステムとダイナミックラッキングシステムのどちらかを選ぶことになるかもしれません。以下は、考えるべきいくつかの要因です:

。

先入れ先出しシステムを導入するのですか、それとも後入れ先出しシステムを導入するのですか?動的追跡システムは、ほとんどの動的ラッキングシステムがそうであるように、後入れ先出しになる可能性が高いですが、これはアクセスの問題を引き起こします。スペースの節約により、保管されているパレットへのアクセスが制限されます。

プッシュバック、ドライブスルー、ドライブインシステムは後入れ先出し方式であることが多く、深いレーンでの保管を必要とする多くのシステムに適しています。このシステムは、小さなSKUプールでより多くのピッキング量をこなすのに適しています。レイアウトやピッキング戦略によっては、ドライブスルーシステムを後入れ先出しにすることもできます。パレットシャトルシステムの柔軟性により、FIFOとLIFOシステムの互換性があります。パレットシャトルは、LIFOオペレーションで1つのレーンから積み下ろしする場合に使用する、より一般的なシステムです。

要するに、パレットシャトルシステムは先入れ先出しです。フォークリフトに必要なのは、システムが提供するパレットにアクセスすることだけです。シャトルは全レベルの積み下ろしに使用する必要があり、積み込み用とアクセス用の2つの通路が必要になります。FIFOシステムには、フローレールやシャトルなど、よりダイナミックな要素がありますが、フォークリフトトラックがラック構造に入る必要がないため、より安全です

。

これらのシステムの目的は、より少ないスペースにより多くのパレットを詰め込むことであるため、パレットの奥行きは極めて重要な指標である。一般的な経験則として、より多くのパレットはより少ないアクセスを意味します。パレットフローとシャトルラックは、ドライブインシステムやプッシュバックシステムよりも少ないスペースに多くのパレットを詰めることができるため、スペース効率が高いです。

パレット・シャトルは、より深く入ることを可能にする。重力に頼らず、深いレーンに入るフォークリフトにも頼らない。パレットの配置をより正確に制御するので、前後方向の保管容量も最大になります。

パレットを選ぶのは簡単ですか?保管密度が高くなればなるほど、パレットを選択するのは難しくなります。選択式ラックではどのポイントでもどのパレットでも選ぶことができますが、ダイナミックシステムではより多くの制限があります。ドライブインシステムは1つのベイにつき1つのSKUに制限されますが、プッシュバック、フロー、パレットシャトルシステムでは、すべてのレーンに異なるSKUを保管する余地が生まれます。

シャトルはどの方向にも移動でき、どの位置からでもパレットにアクセスできるため、フローシステムやドライブインに似た深いレーンにパレットを保管できます。つまり、フローシステムやドライブインと同じように、深いレーンにパレットを保管することができるのです。

フォークリフトはどのように荷に触れるのか、あるいは荷に衝撃を与えるのか?

パレットラックシステムでは、一般に、フォークリフトトラックまたはラックと荷との間の相互作用は最小限である。荷はパレット上に置かれ、フォークリフトトラックがそれを扱い、ラックの梁、レール、またはガイドに積み込まれます。一部のコンテナの場合、製品との直接的な相互作用があり得る。

パレットシャトルはしばしばパレットの下に置かれ、積荷自体と相互作用することなくパレットを運搬します。これはまた、パレットがピッキングされ配置されるときに重いスチールレールを呼び出すプッシュバックラッキング (機械的なカートを使用するため) やドライブインラッキングでも同じ傾向があります。

さまざまな高密度ストレージシステムは、どれくらい高価なのでしょうか?

ポジションあたりのコストという観点から見ると、ドライブイン式ラッキングは、シャトル、カート、レールを必要としないため、最も安価なオプションです。シャトルはプッシュバックラックとほぼ同じコストになる。シャトル、電力、メンテナンスはすべてコスト増になる。

システムチームのメンバーとの相談会をご希望の方は、今すぐご連絡ください。

相談会では、Joloda Hydraroll Groupのシステムエキスパートが、現在のロジスティクス業務についてお話します。

相談会では、ジョローダ・ハイドラロールグループのシステム専門家が、あなたのビジネスの現在の物流業務、計画、目標についてお話します。

私たちは、ロジスティクス業界に最先端の技術ソリューションを提供して60年以上の経験があり、世界中の数え切れないほどの企業の負担を軽くするお手伝いをしてきました。

倉庫は、荷物、機械、交通により、さまざまな潜在的危険をもたらします。以下では、倉庫での負傷の主な原因のいくつかと、より深く、倉庫のさまざまな側面をより安全にする方法について見ていきます

。HSEのHSG76:Warehousing and Storage - A Guide to Health and Safety 、安全衛生庁(HSE)のウェブサイトに掲載されています

によると、倉庫業における主な負傷の原因は以下の4つです。

倉庫業は、労働者をさまざまなリスクにさらす可能性があります。倉庫管理者は、健康と安全に関して積極的になるべきである。これは、倉庫の安全衛生を管理するために、以下のステップを踏むことを意味します。

リスク管理は安全衛生管理の第一歩です。また、職場のリスクを評価し、それを管理するための計画を実施できるようにすることも法的要件です。リスクアセスメントは、主に次の5つのステップで構成されています。

スリップやつまずきは、倉庫での大きな怪我の最も一般的な原因です。安全衛生規則では、雇用主は職場を良好な状態に保つ必要があります。床や動線は以下の通りです。

その結果、付随する実施規範には、職場の安全性と清潔さを維持するためのメンテナンスに関する要件が盛り込まれている。

トリップを避けるために取るべき手段はいくつかある。

多くの場合、スリップは床が濡れているか汚染されているために起こります。水、油、洗浄剤、乾燥粉末、食品はすべて倉庫の床を滑りやすくします。ポリエチレン製のストレッチ包装、ビニール袋、その他のあまり目立たないものも、倉庫の床を滑りやすくします。

最初のステップは、床が汚染されるのを阻止する手順を実施することです。そのためには、次のことを行うべきである。

汚染を除去する場合:

電気設備や電気機器の設計、メンテナンス、施工が不十分だと、大きな怪我をする可能性があります。電気設備が作業目的に十分安全かどうか疑わしい場合は、電気技師、技術者、エンジニアに相談してください。

まず、電気機器の一般的な要件についていくつか説明します。 以下を実施することで、電気機器の費用対効果の高いメンテナンスを実現できます。

もちろん、倉庫には機械や固定電気設備があります。これらもいくつかの要件を守る必要がある。

ウェアハウスでは、IT機器や携帯機器など、多くのテクノロジーを使用しています。そのため、以下の要件を守る必要があります。

事業者は、傷害のリスクがあり、避けることができないすべての手作業や作業について評価を行うべきである。この評価によって、傷害のリスクを低減するための改善や方法が必要な箇所を発見する必要があります。以下を考慮する必要があります。

倉庫は、サプライチェーンを通じて発生するリスクに遭遇する。例えば、サプライヤーがパレットに載せていない商品を受け取ることがある。サプライヤーと顧客は、製品の重量やパレットの高さ、倉庫が製品をどのように取り扱うべきかについて合意しておく必要があります。

手作業のリスクを考慮する際には、流通スタッフ、配達員、顧客のリスクについても考えましょう。チェーン内のすべてのサプライヤーは、他のサプライヤーと協力して問題を特定し、解決策に合意すべきである。

倉庫での資材の取り扱いに関する安全衛生に関するより広範な情報については、HSE's Warehousing and storage health and safety guide.

を参照してください。倉庫にはさまざまな材料や製品、その他の物品が保管されており、いくつかの明確でシンプルな要件を守らなければなりません。以下は、倉庫での保管に関する基本的なヒントです。

もちろん、パレットの積み込みは倉庫で働く上で重要なことです。パレットを積み込む際に覚えておくべきことをいくつか挙げてみよう。

ブロック・スタッキングを扱う場合、さらに覚えておくべきことがある。

ラッキングの種類やシステムのサイズ、システムを導入する建物やエリアの性質によって、ラッキングを安全に設置するための要件は異なります。システムの設計者と製造者は、安全な作業荷重、高さ、幅、機器の公差を設定する必要があります。以下に、ラッキングを設置する際に従うべき基本原則をいくつか示します。

ラッキングを設置する際には安定性が重要ですが、いったん使用されると、ラッキングはフォークリフトやその他の要素から損傷を受けることになります。ここでは、ラッキングを安定した状態に保ち、保護するためのヒントをいくつか紹介します:

。

倉庫を運営するということは、スタッフが車両を積み下ろしするということでもあるので、リスクアセスメントを行い、必要な管理措置を実施する必要があります。考慮すべき点は以下の通りです。

注意することは、決してローディングベイから飛び降りてはいけないということだ。必ず階段を使うこと。また、搬入口から手動でカゴを下ろすのも避けてください。

荷物が車内を動き回ると、荷物が破損して危険な状態になることがあります。荷物が上に落ちてきたり、切りつけられたり、怪我をしたりする可能性があるためです。また、運転手や車内にいる人も、荷物のせいで車両が横転したり、ブレーキ時に前方にずれたりするため、事故の危険にさらされる可能性があります。

つまり、積み荷をしっかりと固定し、一般的に積み下ろしをできるだけ安全に行う必要があります。車両の安全な積み下ろしに関する究極のガイドでは、車両の安全な積み下ろしに関する従業員および被雇用者の責任についても説明しています。

倉庫ロジスティクスとは、倉庫管理に関わる業務の詳細な計画、組織、移動、管理のことです。これには、物理的な在庫の流れ、つまり出荷や受け取りだけでなく、時間や情報といったより抽象的な項目も含まれます

。倉庫ロジスティクスは、倉庫の害虫駆除から破損品の処理、安全方針、人的資源管理、顧客からの返品に至るまで、あらゆるものをカバーすることもできます。基本的に、倉庫ロジスティクスは、倉庫業務を円滑に運営するために必要なすべての方針、手順、および組織的ツールから構成されます。

倉庫ロジスティクスのベストプラクティスについてもっと知りたい方は、倉庫ロジスティクス完全ガイドをご覧ください

。もちろん、倉庫物流は非常に多くの異なる業務から構成されているため、業界の課題は主に組織を中心に展開される。倉庫は大きい。このような大きな建物で、オペレーターはどのようにして詳細な管理を行うことができるのでしょうか?

オペレーターは、ある在庫品の正確な位置を特定できなければならない。期限切れの食品を運んだかもしれないパレットを特定できなければならない。輸送中に破損した商品を積んだトラックを追跡できなければならない。これらやその他多くのことを達成できなければならず、それができることが、強力な収益と円滑な運営に不可欠なのである。

これらは差し迫った懸念事項の一部に過ぎない。倉庫物流事業者は、サプライチェーン管理、在庫管理、人的資源管理、コスト管理、リスク管理、セキュリティなど、より深い問題も考えなければならない。競争力を維持するための柔軟性を実現し、収益を守るために十分なコントロールを行い、顧客を満足させるのに十分なサービスを提供し続けなければならない。

当社は、企業の荷物の軽量化を支援し、物流業界における世界有数の荷役ソリューション・プロバイダーとして高く評価されています。過去60年以上にわたり、当社は何千もの企業がよりコスト効率よく、より持続可能で、より安全衛生に配慮した物流業務を合理化できるよう支援してきました。詳しくは会社概要 こちら。

あらゆる種類の荷降ろしソリューションの専門家として、私たちはどこにいても、生産ラインの問題を革新し、自動化し、合理化するお手伝いをします。

+44 (0) 151 427 8954、チャットしましょう ページ、電子メールでのお問い合わせはsales@joloda.com またはLinkedIn...

.倉庫をうまく管理するには、いくつかのベストプラクティスがあります。倉庫を円滑に運営するために、以下のプラクティスを守ってください。

人間にはミスを犯す可能性がある。多くのミスを犯す。だからこそ、倉庫は在庫管理やその他の倉庫業務において、ミスを最小限に抑えるためのツールを採用すべきである。手作業による入力は、タイプであれ手書きであれ、トラブルを招く可能性があるため、倉庫ではRFIDやバーコードスキャナーを使用し、ポイント&コレクトのようなシンプルなシステムでタグ付けやスキャンを行うべきである。在庫の記録を残すために、倉庫はシステムを在庫管理システムに接続する必要がある。

ピッキングのプロセスを標準化し、どれを選んでも簡単に実行できるようにしましょう。倉庫管理システムは、より合理的な手順を設定するのに役立ちますが、理想的には、注文が入るたびにピッキングを行うのではなく、すでに波かバッチでピッキングを行うべきです。

商品が通過するタッチポイントの数を減らすことで、フルフィルメントプロセスから不必要なステップを取り除くことができます。商品が通過しなければならないタッチポイントの数は避けられないこともありますが、それらを最小限に抑えれば抑えるほど、消耗の可能性を減らし、プロセスをスピードアップすることができます。

在庫を分析し、どの商品が最も売れているか、最も価値が高いか、その他の側面を確立する。顧客が最も注文する商品を、最もアクセスしやすいものにする。注文の多い商品を梱包ステーションの近くに移動させれば、注文を満たすのにかかる時間を短縮できる。

優れた倉庫管理システムを導入することで、ビジネス全体や他の利害関係者と情報を共有できるようになります。そうすることで、次のことが可能になります。

これだけでなく、WMSを導入することで、どの場所でも同じように在庫を追跡したり、タグ付けしたりすることができるので、コストを削減することができます。

倉庫のKPIは、在庫KPIとフルフィルメントKPIを組み合わせたもので、管理者に自分たちのプロセスが現実世界でどのように機能しているかのスナップショットを与えます。ビジネスの規模や量にもよりますが、定期的にモニタリングする必要があります。これは、週次、月次、四半期、年次など、適切な頻度で行うべきである。KPIの中には、設定すればすぐに終わるものもあれば、もっと綿密に追跡しなければならないものもある。

倉庫を安全にすることは、業務の効率に大きな違いを生み出します。少なくとも、倉庫の安全性に関する最低限の要件は満たすべきです。安全衛生は、倉庫を運営する際に手を抜いてはいけない分野の一つであることに注意してください。

安全な倉庫は、設備が長持ちし、工程が安全で、労働者の生産性が向上し、生産性の落ち込みが少なくなります。健康と安全に関して積極的になることは、労働者が自らを傷つけるリスクも下げ、労働者の保険と補償の全体的なコストを削減します。

データ漏洩に遭遇するかもしれない。自然災害に遭遇するかもしれない。倉庫ロジスティクスではどんな緊急事態が起こるかわかりませんが、予期せぬ事態に対処するための計画を立てておくべきです。緊急事態を防ごうとすればするほど、実際に経験する緊急事態は少なくなる。

ベンダーをうまく管理することで、業務の効率を高めることができる。これには3つの主な要因があります:配送時間(時間帯や曜日)、配送方法(量、梱包、箱)、そして、荷受けエリアとプロセスです。これらの要素を揃えることで、生産性の高いオペレーションを行うことができる。売り手には配達のための窓口が割り当てられ、ほとんどいつも同じ方法で配達されるはずだ。注文量が増えれば不可能になるかもしれないが、プロセスを標準化するよう努めるべきである。

すべてのアイデアを経営陣に任せてはいけない。最前線にいるチームは、管理職には見えない問題を発見することができるし、彼らがこのフィードバックを共有できる場所があるはずだ。管理職は、労働者が見つけられないような問題を見つけることができる。

完璧を求めてはいけない。それは不可能だ。しかし、昨年や先月よりも良い運営を目指すこと。業務を評価すること。物事はどのように進んできたか?テストしたり、変更したりできることはないか?

結局のところ、倉庫はビジネスに商品を保管する場所を提供し、商品を保管する準備を整える機能を備え、必要に応じて商品を統合し、梱包し、出荷する機能を備えている。効率的な倉庫物流は、企業にさまざまなメリットをもたらします。

つまり、倉庫物流の重要性、物流システムにおける倉庫の役割、倉庫の効果的な設置方法について知っておく必要があります。私たちの倉庫ロジスティクス完全ガイドでは、倉庫が直面する一般的な課題とそれを克服する方法についても説明しています。

搬入口は、製造業や工業、その他の事業施設の外側に取り付けられ、原材料や資材、完成品の搬入や積み込みに使用されます

。施設に必要な搬入口の数について、決まりはありません。すべては、事業内容、製造する製品、施設の規模、製造工程の流れ、事業が商品を受け取るのか、出荷するのか、あるいはその両方なのかによって決まります

。事業者が搬出入ドックを効率的に運営すれば、安全なだけでなく、より迅速な貨物の流入と流出を楽しむことができます。これを実現するために、優れた搬入口は以下の要素を備えています:

ほとんどすべての搬入ドックでのやりとりでは、運転手が書類を預けたり、受け取ったりする必要があり、そのために施設に入らなければならないことが多いでしょう。これらの搬入ドックへのアクセスポイントは、従業員の安全と倉庫内の物品のセキュリティにとって重要です。通常の入口ドアと同様に安全でなければなりません。カメラ、出入口システム、セキュリティシステムを装備することも可能だ。

荷積みドック・シェルターとシールは、トラックが荷積みドックにバックしてきたときに、トラックを建物にぴったりと密閉する方法です

。搬入口シェルターは、工業用カーテンで構成されるカバーです。これらのカーテンは、トレーラーとトラックの側面を覆うために、建物から約18インチ離れて設置されます。ローディングドックシェルターの目的は、従業員が荷物の積み下ろしをしている間、風雨やその他の過酷な要素、極端な寒さや暑さを施設から遮断することです。これにより、従業員に省エネと快適さを提供します。

搬入ドックシールは発泡パッドで構成され、トラックが押し当て、トレーラーと搬入ドックの間に気密シールを作ります。ドックシールは最大限の環境制御を可能にし、ネズミや虫などの害虫が建物に侵入するのを阻止することができます

。レベラーは、トラックと建物をつなぐもので、トレーラーの積み下ろしをするスタッフが、その目的のためにアクセスできるようにします。レベラーには機械式、油圧式、空気式があり、これらが最も一般的です。また、垂直式やドックの端に設置することもできます。

搬入口のオーバーヘッドドアは、ガレージドアのように機能し、建物内部を外気から保護する役割を果たします。ドアは適切な熱保護を提供し、耐久性があり、セキュリティを提供する必要があります。常に出荷を行うのであれば、迅速かつ機能的で信頼性の高いドアが必要です。

ドックバンパーは搬入口の底にあります。その目的はトレーラーの衝撃を吸収することです。彼らは、コンクリート基礎壁、ドックレベラーおよびトレーラーの拘束への損傷を停止します。通常、彼らは耐久性のあるゴムで作られており、彼らが提供する車両とローディングドックのドライブウェイの傾斜に応じて異なるサイズがあります。

トレーラー拘束具とは、建物の外側にある、トレーラーを所定の位置にロックする装置です。この信頼できる安全対策は、積み下ろし中にトレーラーが動くのを防ぐ。作業員が積み下ろしを完了する前にトレーラーの連結が外れると、作業員やフォークリフトなどの重機がトレーラーと荷台の隙間に落ちる可能性がある。このような事故は、重傷を負い、死に至ることさえある。

荷積みドックは人通りの多い場所であり、その結果、トレーラーのクリープ、フォークリフトの落下、スリップ、つまずき、転倒などの潜在的な危険に満ちています。インターロック式ローディング・システムは、トレーラーがドックと拘束具にしっかりとロックされている時を除き、天井走行ドアを常にロックしておきます。このシステムは、トレーラーの荷降ろしまたは積み込みが行われている時以外は、いかなる理由であれ、従業員が頭上ドアを開けるのを阻止します。

荷積みドックライトは、作業員が荷積みと荷降ろし中に何をしているかを確認するのに不可欠です。作業員が望む方向に光を向けることができるように、フレキシブルなスイングアームを備えています。

積み込みドックの照明は、ドライバーが積み込みピットと建物を見ることができるようにするためにも重要です。信号照明は、トラックがいつドックから出たり入ったりできるかをドライバーに示すため、もう一つの重要な特徴です。この照明は交通信号のように見え、「進入」は緑、「進入禁止」は赤に点滅します

。

当然のことながら、荷物の積み下ろしは倉庫物流の重要な部分であるため、優れた搬入ドックの設計は積み込み効率を達成するために極めて重要です。倉庫の搬出入ドックの設計は、効率を促進し、何よりも安全でなければなりません。悪い設計はサプライチェーン全体に影響を及ぼし、作業を非効率にし、最悪の場合、深刻な安全上の危険を生じさせます

。つまり、倉庫の搬入ドックの設計のさまざまなタイプ、搬入ドックの設計を最適化する方法、搬入ドックに備えるべき機器のいくつかを知っておく必要があるということです。私たちの Best Practices for Warehouse Loading Dock Design の記事で、倉庫の搬入ドックの設計に関するより多くのアドバイスとガイダンスを見つけることができます。

Jolodaハイドラロールのモジュール式ローラーベッドソリューションで、航空貨物ハンドリングを合理化しましょう。倉庫をULDハンドリングステーションにアップグレードし、安全性と効率をわずか1日で向上させます。

当社のモジュール式ローラーベッドソリューションは、コンクリート床の上に置いてネジで固定するだけです。システムはMK15ボールジョイントローラートラックを容易に組み込むことができ、ULDを最小限の労力であらゆる方向に簡単に移動させることができます。

このソリューションは、航空貨物を取り扱い、倉庫管理する企業にとって理想的なもので、賃貸または賃貸の建物で、迅速かつ効率的なソリューションを必要としています。当社のシステムは柔軟性があり、どのような規模の倉庫でも利用できます。

シームレスで設置が簡単なエアカーゴハンドリング機器をお探しなら、無料のMRS:倉庫パンフレットをダウンロードしてください。

システムチームのメンバーとの相談会をご希望の方は、今すぐご連絡ください。

相談会では、Joloda Hydraroll Groupのシステムエキスパートが、現在のロジスティクス業務についてお話します。

相談会では、ジョローダ・ハイドラロールグループのシステム専門家が、あなたのビジネスの現在の物流業務、計画、目標についてお話します。

私たちは、ロジスティクス業界に最先端の技術ソリューションを提供して60年以上の経験があり、世界中の数え切れないほどの企業の負担を軽くするお手伝いをしてきました。