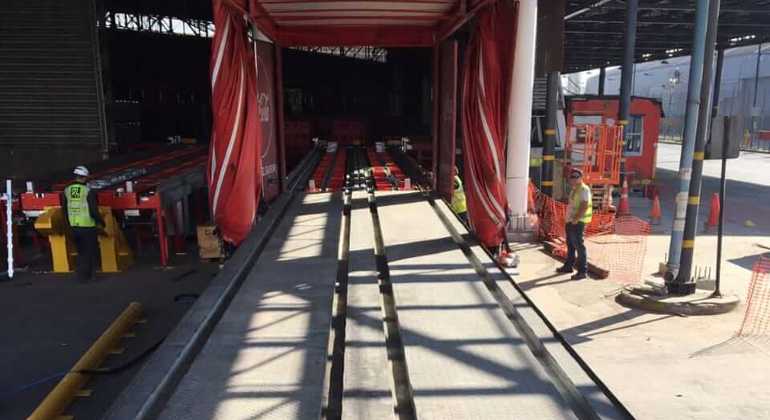

Dans un entrepôt, la rapidité et l'efficacité sont essentielles pour une opération réussie. Les entrepôts qui prennent trop de temps pour envoyer les commandes aux clients courent le risque que ces derniers ne commandent plus jamais à l'entreprise. La bonne nouvelle, c'est qu'il existe de nombreuses façons différentes d'optimiser votre entrepôt afin qu'il fonctionne plus efficacement et que vous ayez de meilleures chances de garder vos clients heureux.

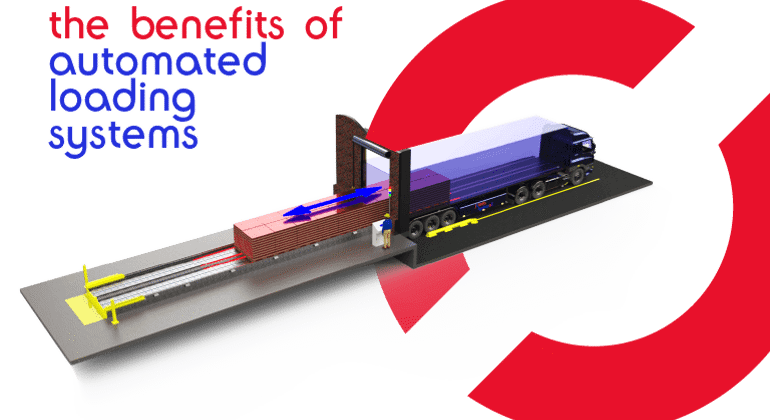

.Dans ce post, nous allons discuter de ce qu'est l'optimisation d'un entrepôt, de son importance et examiner les façons dont vous pouvez optimiser votre propre entrepôt. Nous aborderons également certaines de nos solutions de chargement automatisé qui peuvent vous aider à exploiter un entrepôt et à le rapprocher d'une efficacité maximale.

Book a FREE Loading Assessment

Learn how to make the loading process safer and more efficient with a no-obligation assessment...

BOOK NOW