優れた工場内物流は、どんな製造施設においても重要です。物流が優れていればいるほど、生産はよりスムーズに行われ、メーカーが時間内に製品を顧客または消費者に送り出すことが容易になります。

< />

以下では、工場内物流について、なぜそれが重要なのか、優れた工場内物流の利点は何か、さらに生産管理について、また、当社の自動積み込みソリューションを貴社のプロセスに組み込むことによって、貴社自身の工場内物流をどのように改善できるのかについて説明します。まず、工場内物流とは何かについて説明します。

優れた工場内物流は、どんな製造施設においても重要です。物流が優れていればいるほど、生産はよりスムーズに行われ、メーカーが時間内に製品を顧客または消費者に送り出すことが容易になります。

< />

以下では、工場内物流について、なぜそれが重要なのか、優れた工場内物流の利点は何か、さらに生産管理について、また、当社の自動積み込みソリューションを貴社のプロセスに組み込むことによって、貴社自身の工場内物流をどのように改善できるのかについて説明します。まず、工場内物流とは何かについて説明します。

工場内物流は、完成品に変換するために、企業の製造工場内での原材料、部品、サブアセンブリ(組み立てられたが、より大きなユニットの一部を形成することになるユニット)の移動を説明します。これは、完成品への変換のために、在庫ポイントとの間で、またはライン側との間で行われます。工場内物流はまた、製品が完成して生産から離れたときの管理も含みます。

工場内物流はまた、製品が完成して生産から離れたときの管理も含みます。

工場内物流では、次の3つの要素がいずれも大きな重要性を持っています:

工場内物流では、次の3つの要素がいずれも大きな重要性を持っています。

工場内の物流をうまく管理することは不可欠です。それを正しく行うことで、次のようなメリットを享受することができます。

優れた工場内物流システムは、全体的な納期を決定するのに役立ちます。これには、商品の輸送と取り扱いが含まれます。工場内の半製品が生産ラインに送られ、完成したら製造施設内の保管場所に送られるまでの全工程について、包括的な見解を示すことができるのです。

これはすべて、強力な工場内物流システムがあれば可能なことです。そして、このシステムはビジネスの全体的なパフォーマンスを向上させます。また、プロセス全体がより機敏になり、サプライチェーンの管理がよりスムーズに、より速く、より費用対効果が高くなります。

優れた工場内物流は非常に重要です。顧客に全体的なシナリオを提供し、スケジュール、製品の在庫、コスト、効率性などの情報を利用可能にすることで、企業の収益アップに貢献するのです。システムの成功は、原材料の流入や生産工程から、顧客が利用できる情報の作成に至るまで、製造工場内の活動をいかにうまく管理するかにかかっています。

一部のサードパーティロジスティクス(3PL)サービスプロバイダーは、完成品に加工するために、原材料を在庫ポイントまで、またはそこから移動させることを支援します。また、完成品を工場のゲートまで運び出す支援も行います。また、すでに生産されている製品やサブアッセンブリー中の製品に組み込むために、適切な部品をライン側に供給することでプロセスをサポートします。これは、正しい部品が順番に製造ラインに行き、適切なタイミングでそうすることを保証します。 工場内物流の全体的な目的は、注文と製品の納期を重視することによって、最高の顧客満足度を達成することです。それだけでなく、多くの人に商品を提供し、顧客にとってより高い価値を生み出すことです。 優れた工場内物流は、製品を設置場所に直接届けることで、リードタイムを短縮し、同時に生産性を向上させることができます。これにより、顧客の要求を満たし、なおかつ大きな利益を得ることができます。 < /> 強力な工場内物流は、ビジネスの成長とそのマーケティングに大きく貢献します。物流は商品に時間と場所の利便性を加え、顧客がお金に見合った価値を得られるようにします。

異なる商品を生産する場合、異なる材料、異なる商品、生産に必要な異なる機械が必要になります。医用工学メーカーの生産工場が、石炭発電の工場とすべて同じニーズを持っている可能性は極めて低いでしょう。

停滞は時間とお金を浪費します。これは生産と上流工程の両方に当てはまります。しかし、倉庫を効率的に管理すれば、コストを最小限に抑え、サプライ チェーンを混乱させることなく数量目標を達成できます

。

製品がますます複雑になるにつれて、メーカーはますます多くの物流要件を経験するようになっています。彼らはたくさんの部品を扱わなければならず、これは、材料容器への充填や作業台への配送のプロセスに影響を及ぼします。優れた IT インターフェースにより、最新の倉庫の在庫と量を確認することができ、生産ライン (または組み立てライン) にジャストインタイムまたはジャストインシーケンスで材料を装備することが可能になります。

生産管理とは、産業プロセスが必要なレベルで円滑に進むよう計画し、管理することです。製造業では、製品や工程の設計、品質や生産能力などの計画や管理の問題、労働力の組織や監督に対する責任も含まれます

。生産管理の責任は、主に次の5つのラインによって成り立っています。

人の管理は、生産管理の主要な責任の1つです。なぜなら、製造業の従業員の大部分は、商品の物理的な生産に従事しているからです。

人的管理は、生産管理の主要な責務の1つです。

生産のための方法と機械の選択は、もう一つの大きな生産管理の責任である。まず、生産管理者(または生産管理チーム)がそれらを選択し、次にそれらを使用するための手順を計画し、管理することになる。作業者は設備に適応し、工程はフレキシブルでなければならない。スケジュールもこの生産管理の段階では重要である。

生産管理者は、材料に関する場合、フロープロセスの管理を担当することになります。これには、材料の物理的な流れと、情報(ペーパーワーク)の流れの両方が含まれます。製品およびプロセスの設計における基本的な選択は、リソースとデータがいかにスムーズに移動するかを決定する上で大きな役割を果たします。

財務面に関しては、資産の使用と資金調達が問題であり、それはほとんどのメーカーが抱えている問題です。生産管理者が大量の在庫を積み上げたり、タイムリーな配送や優れた顧客サービスを犠牲にして水準維持を達成したりすると、潜在的な過剰投資や高コストが、ビジネスが得た競争上の優位性を帳消しにしてしまう可能性があります

。生産管理にとって、管理はおそらく最も重要な問題である。生産管理者は、生産がスムーズに行われ、必要なレベルの生産物を提供しながら、コストと品質の目標を達成できるように計画し、管理しなければなりません。この制御には、主に 2 つの目的があります。 1.事業が計画に沿って運営されていることを確認する。 1. 2. 生産を継続的に監視および評価し、生産をコスト、品質、納期、柔軟性、その他の目標に近づけるための変更が可能かどうかを確認すること。 2.

在庫管理もまた、生産管理の重要な部分である。在庫には、原材料、構成部品、仕掛品、完成品、包装材、梱包材、一般消耗品などがあります。資金を有効に活用することは生産マネージャーの責任ではありませんが、大量の在庫を抱える多くの企業では、在庫を生産マネージャーの責任下に置くことになります。 在庫を適切に管理することは、ビジネスの成功に不可欠です。ある品目を保管しないと、メーカーが特定の部品を待つ間に遅れが生じますが、すべての設備にある品目を保管すると、膨大な資金が必要になり、在庫が積み上がり、最終的には時代遅れになって使用できなくなります。在庫管理を行うために、生産管理者はしばしば、工業エンジニアやオペレーション研究者によって開発された数学的モデルやコンピューター システムを使用します。

生産管理者は、製品を製造するのに必要な作業の量と種類を測定し、必要な作業を達成するためによく設計された方法を指定しなければならない。これはコストを管理するためである。 新しい事業では、人的資源の要件を予測し、それをトレーニングプログラムに反映させ、機械やその他の設備の設置が進むにつれて、熟練したオペレーターを揃えることが特に重要です。また、機器のメンテナンス、プラント・サービス、生産スケジューリング、制御活動などのサポート・サービスを行う専門グループを雇用し、訓練し、装備することも不可欠です。このように慎重に計画を立てることで、設備が使用されない可能性や、立ち上げ時や通常運転時の時間、労力、材料の無駄を減らすことができるのです。

もちろん、メーカーは受注前に商品を保管し、工場と倉庫や配送センターなどの保管場所との間で商品を移動させなければなりません。そのために地元のトラック輸送サービスを雇っているところもあります。サプライ チェーンにオフサイトの倉庫を追加しようとしている場合は、工場と配送センター間のシャトル サービスをアウトソーシングすることの利点を検討するとよいでしょう。

たとえば、冷凍食品業界を考えてみましょう。冷凍食品は、その品質を保つために適切な取り扱いが必要です。そのために必要な低温を維持するために、トラックは構造、断熱、適切な冷凍能力、送気システムを備えていなければなりません。トラックを購入するとなると高額になりますが、送迎サービスを雇えばコストを抑えることができます。 生産ラインの末端からオフサイトの施設に乾燥した製品を移動させるだけでも、スタッフ、物流計画、廃棄物処理、テクノロジー、およびコミュニケーションが必要です。メーカーは、シャトル サービスを雇うことで、このようなオーバーヘッドから解放されます。 製造業では、簡単にアクセスできる余剰部品の在庫を持つことは、必要なときに連続的な生産サイクルを稼働させることを意味します。これは、サプライヤーの在庫に依存することなく、ダウンタイムを経験することなく、顧客の納期に間に合わなかったという理由で風評被害を受けることなく行う必要があります。商品を正しく保管できる3PL業者、そしてシャトルサービス業者との関係を構築することで、この問題を解決することができるのです。 ただし、これだけが解決策ではありません イントラロジスティクスにおける多くのタスクは、手動またはミルクランで実行されます。多くのコンセプトは、ワークステーションに材料を継続的に供給することを中心としており、そのため、多くの中央倉庫は、生産の近くに追加の倉庫を持つことになります。この問題は、結果として在庫が増加することです。 有名なコンセプトの1つに、コンポーネントやアセンブリを無駄なく提供するためのタガー・トレインの利用があります。しかし、タガー・トレインの使用には欠点があります。第一に、手動での荷下ろしや半自動での積み込みは、利用率が低くなる可能性があります。第二に、このような物品の移動は、人や輸送システムにとっての事故の可能性を高めます。オペレーターは輸送要件を手動で記録しなければならず、これが補充時間の延長や間違った部品の配送につながり、要請はERPシステムには反映されません。メーカーにとって核となる問題の1つは、倉庫が情報を時間通りに受け取り、オペレーターがタイムリーに生産ラインに補充できるようにすることです。 ここで、ロボットとシャトルシステムの使用が役に立つのです。もちろん、シャトルシステムは注文の処理と補充にも大きな役割を果たします。スペースに余裕のない倉庫では、パレットに載せた商品などをフォークリフトで取り出すのではなく、シャトルシステムを利用して補充や注文に対応することができるのです。シャトルシステムは、奥行きのある保管棚からパレットを取り出すことを可能にし、その結果、企業は密集した保管エリアの効率を高め、保管棚の高さと奥行きを拡大することで保管スペースをフル活用することができます。

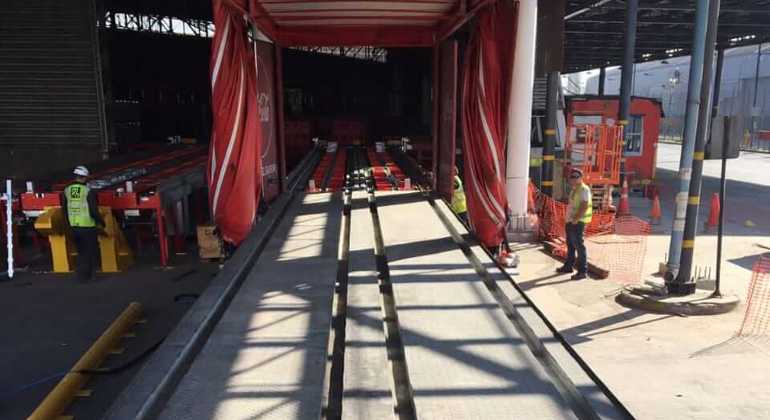

物事を円滑かつ効率的に進めるために、製造業者は厳しい経営を強いられています。Automated Loading Systems を使用して、トラック トレーラーから材料を降ろして保管施設の必要箇所に輸送したり、トラックに完成品を積み込む作業を支援できます。 単に荷物を効率的に運ぶだけでなく、当社のシステムを物流に組み込めば、大量の荷物を安全に運べるようになります。また、自動化されているため、原材料や製品の積み下ろしの際にも、大きなダメージはありません。

Moving Floorコンベヤシステムは柔軟でヘビーデューティです。自動車工場のタイヤ、醸造所のウィスキー樽、またはその他の非パレット化された商品を輸送したい場合、移動床コンベヤシステムは、タスクに対応しています。あらゆるサイズのパレットを扱うことができ、トレーラーの荷卸しや積み込みを始めてから数分以内に作業が完了します。このシステムは、生産ラインのコンベヤに接続し、材料を移動床に積み込むか、自律走行車(AGV)やフォークリフトで行うことができます。 システムの完全なエンド・オブ・ラインの自動化により、作業員がフォークリフトなどでトレーラーに入り、積み下ろしをする必要がないため、人的資源をより効率的に使用することができます。

Slipchain Loading Systemは、上昇・下降する空圧チェーンとローラートラックを組み合わせ、フォークリフトや作業員がトレーラーに入る必要がないので荷役のオペレーションコストを低減させることが可能です。このシステムは、最大26枚のパレットをトレーラーに積み込んだり、トレーラーから降ろしたりする作業を数分で完了させることができ、大きな効率化をもたらします。 スリップチェーンのモジュール設計は、それを統合するために、トレーラーや製造設備にわずかな変更を加えるだけでよいということを意味します。スリップチェーンの取り付けは簡単で、多用途に使用できます。生産ラインのコンベヤに接続したり、AGVやフォークリフトを使用して材料やその他の物品をスリップチェーンに積み込むこともできます。

Trailerskate は特に高速消費財 (FMGC) 業界や包装業界の企業に適しており、スピードと生産量を上げ、より安全に運用するために役立っていますが、この自動ソリューションは多くの企業にとってうまく機能しています。シンプルで効果的なこのシステムは、床面に設置されたわずか4つのトラックで構成されています。 トレーラースケートを使用すると、大量の積み下ろしを安全かつ迅速に行うことができ、数分で作業を完了させることができます。トレーラーに入る作業員やフォークリフトが不要なため、コスト削減や人的資本の有効活用に役立ちます。

工場内物流は、正しく組織化され実施されれば、業務からの収益とその効率を高めることができます。

工場内物流を検討されている方で、当社の自動化ソリューションをプロセスに取り入れたいとお考えの方は、お気軽に当社までご連絡ください。

私たちは、あなたの施設に適したシステムを喜んでアドバイスさせていただきます。

自動ローディングとアンローディングソリューションがあなたの倉庫、工場、またはビジネスに適しているかどうかを疑問に思っていませんか?

Ltd.DFREE 自動 ローディングシステムのリーフレット をダウンロードして、 オペレーションの合理化と環境への影響の低減に役立つかを確認できます。さらに、Moving Floor, 自動ローディングシステムは、自動的なローダーで、より効率的なローダーのために、さまざまな種類のローダーをサポートするものです。umb://document/35ab9b84997a4eff876e73ad43fcb66a}" title="Slipchain">Slipchain

および Trailerskate があります。

ビジネスが毎日大量のパレットを生産し出荷するというシナリオにおいて、自動ローディング システムの利点と投資によってどのように ROI を達成できるかを説明するために、 Automated Loading System typical business case example をまとめました。

< />工場と倉庫を往復するシャトルランを実施しているビジネスでは、人、トラック、フォークリフトの数を減らして自動積み込みシステムの恩恵を受けることができます

。

自動ロード ソリューションへの投資を検討する理由、当社のソリューションの特徴と利点、およびカスタマイズされた自動ロード ソリューションに期待できる投資収益率について説明しました。

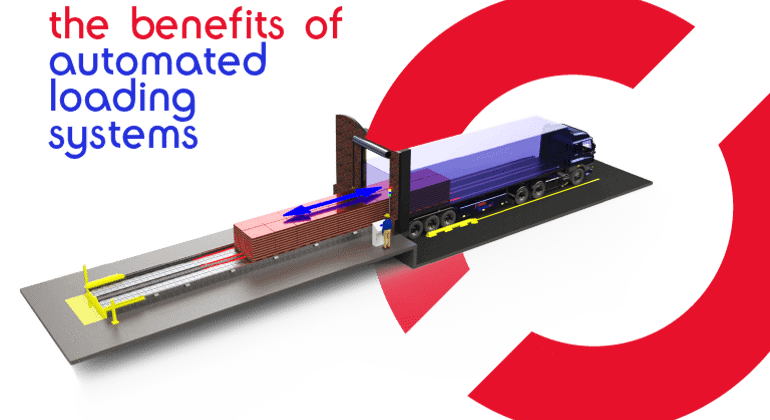

Automated Loading System との連携は、あなたのビジネスに多くの利点をもたらしてくれます。効率性の向上、作業者の安全性の強化、柔軟性の確保、そしてコスト削減を実現する機会を提供します。

投資とThe Benefits of Automated Loading Systems が非常に多くのビジネスにとって価値があるかどうかについて合理化するために有益である理由はさまざまあります。また、自動化されたローディングシステムは寿命が長いため、ビジネスにおいて高い投資収益率を実現します。ここでは、最も人気のあるメリットのいくつかをご紹介します。